A cana-de-açúcar é conhecida por suas características peculiares: uma planta fina de formato cilíndrico, folhas grandes e pode alcançar até seis metros de altura. É com ela que se faz dois produtos essenciais para a economia mundial: o açúcar, parte indispensável da alimentação humana, o álcool, utilizado nas bebidas alcoólicas como a cachaça, o vinho e a cerveja, o etanol, um combustível para carros e também é utilizado pelas usinas para gerar energia elétrica e, em menor escala, biogás.

As usinas que trabalham com a cana-de-açúcar aproveitam praticamente tudo da planta. Após retirar o caldo da cana, o que sobra é chamado de bagaço. Pesquisas promissoras mostram que este bagaço também pode ser utilizado numa grande variedade de produtos como plásticos e embalagens biodegradáveis, fibra de carbono, enzimas, ácidos orgânicos, biopolímeros, tecidos para moda, decoração e automóveis, e até mesmo “mármore orgânico”.

O Brasil é o maior produtor de cana e ocupa o primeiro lugar no ranking de produção de açúcar e é o maior exportador de etanol do planeta. As possibilidades de se criar novos produtos sustentáveis baseados na bioeconomia e economia circular com a cana são enormes. E isso se aplica também a outras plantas.

Ella Bulley é uma exploradora de materiais e designer multidisciplinar formada na Central Saint Martins School of Art and Design, em Londres. Ela uniu a cana-de-açúcar ao artesanato e técnicas de produção tradicionais com e uma abordagem inovadora e deslumbrante. Com seu instigante projeto Saccharum, ela transforma a cana num material parecido com mármore, em tigelas, vasos e vários tipos de pratos e também criou um belo tecido canelado feito da celulose da cana.

Uma parceria da iniciativa privada com o Instituto de Pesquisas Tecnológicas (IPT) e o Instituto de Ciências Biomédicas (ICB) da Universidade de São Paulo (USP) e apoio da Fapesp permitiu o desenvolvimento de um plástico biodegradável feito com açúcar de cana para produção industrial, chamado Biocycle, nome comercial do PHB (polihidroxibutirato), polímero com características físicas e mecânicas semelhantes às das resinas sintéticas, mas que deriva apenas do açúcar fermentado por bactérias naturais (do gênero alcalígeno).

Produzido em escala piloto há mais de dez anos pela PHB industrial, em Serrana (313 km de SP), o Biocycle é adequado para a fabricação de peças injetadas e termoformadas, como cartões comerciais, tampas de frascos, canetas, brinquedos, potes de alimentos ou de cosméticos, além de braçadeiras para plantas e tubetes para reflorestamento. Também pode ser aplicado na extrusão de chapas e de fibras para atender a indústria automobilística. Serve ainda para a produção de espumas que substituem o isopor.

A tecnologia do Biocycle é a única no mundo em produção de plástico a partir de uma bactéria natural. Dependendo da espessura, um objeto feito com o plástico biodegradável se decompõe na natureza em cerca de 180 dias, liberando apenas água e dióxido de carbono. Os confeccionados com plástico sintético levam mais de cem anos. O Biocycle poderia até ser utilizado para fazer toda carroceria e interior de um carro como o Biofore Concept Car da Finlândia. Saiba mais aqui.

Segundo a União da Indústria de cana-de-açúcar (Unica), na safra 2013/2014 o Brasil produziu 653.444 milhões de toneladas de cana. Cada tonelada gera em média 140 kg de bagaço. De olho no potencial desse resíduo, profissionais da Faculdade de Zootecnia e Engenharia de Alimentos (FZEA) da USP de Pirassununga criaram embalagens para frutas, bebidas e hortaliças feitas a partir de painéis de bagaço de cana.

A iniciativa está sendo coordenada pelo professor Juliano Fiorelli e conta com a participação de alunos do Laboratório de Construções Rurais e Ambiência e do Laboratório de Tecnologia de Embalagens da FZEA. De acordo com Fiorelli, apesar de ser aproveitado para a produção de energia por combustão, o bagaço de cana está disponível em grandes quantidades na região, o que estimulou o grupo a desenvolver as ecoembalagens.

O processo de transformação da matéria prima em caixas é feito da seguinte forma: primeiro, o bagaço de cana passa por uma secagem em estufas para posteriormente ser peneirado. Após serem removidas as partículas de menor tamanho, é feita a moagem do bagaço. A esse material se adiciona uma resina a base de óleo de mamona. A resina aglomera as partículas e forma uma mistura que, ao ser colocada em moldes, permite a confecção de painéis. Dos painéis de bagaço de cana são feitas as embalagens para o transporte de alimentos e bebidas. Saiba mais aqui.

A empresa americana Carnegie levou sete anos para criar o primeiro tecido para decoração do mundo feito de plantas, que não compromete o desempenho, preço ou estética. A empresa também foi a primeira, e ainda a única, em sua área de atuação a eliminar completamente o uso de vinil.

Em 1981, a Carnegie introduziu um tecido de polietileno (PE), sob a marca Xorel que, na época, era uma das poucas alternativas mais sustentáveis que o vinil (PVC) para painéis interiores, revestimentos de parede e estofados. Trinta anos depois, esse produto recebeu uma atualização mais sustentável com o lançamento do BioBased Xorel, uma linha de tecidos para decoração com 60-85 por cento de polietileno feito da cana-de-açúcar.

O poliéster em si é um tecido muito prático pois seca rápido, não amassa, é leve, é reciclável, não precisa ser passado regularmente como os tecidos naturais mas tem suas desvantagem pois é derivado do petróleo, sua fabricação utiliza muita água e energia e por não ser biodegradável, leva décadas para se decompor. Mas atualmente existem outras alternativas sustentáveis como a fibra de ácido polilático (PLA) que é semelhante ao poliéster mas feita inteiramente a partir de plantas.

O novo tecido sintético chamado Ingeo criado pela empresa Nature Works, é feito utilizando a dextrose e sacarose encontradas na mandioca, amido de milho, cana-de-açúcar ou beterraba. Usando biotecnologia, o Ingeo foi desenvolvido em parceria com a Cargill e Dow Chemical. As matérias-primas são feitas através da fermentação do açúcar extraído do milho ou cana de açúcar e depois convertidos em fibra para criar o tecido. Quando uma roupa feita de 100% Ingeo for parar no aterro, a peça irá se decompor de 60 a 90 dias. Saiba mais aqui.

A Nature Works lançou o filamento Ingeo 3D850 PLA para impressão 3D, que oferece resistência ao calor e impacto rivalizando com ABS. O PLA (ácido poli-láctico) é um polímero biodegradável feito a partir do amido de plantas, tais como milho, mandioca, cana de açúcar, cereais ou açúcar. O PLA ganhou popularidade no setor de impressão 3D por ser biodegradável.

A fibra de cana de açúcar não é muito utilizada nos produtos têxteis, mas no mundo do denim, é impossível ignorar o que a empresa japonesa Toyo Industries vem fazendo há anos em sua marca Sugar Cane & Co. A marca de jeans premium produz suas coleções de calças, jaquetas, camisas e outros produtos com 50% de fibras de cana de açúcar e 50% de fibras de algodão. As duas fibras são unidas para tecer o denim num tear manual que teve seu design inspirado nos antigos teares artesanais japoneses de 50 a 100 anos atrás. Saiba mais aqui.

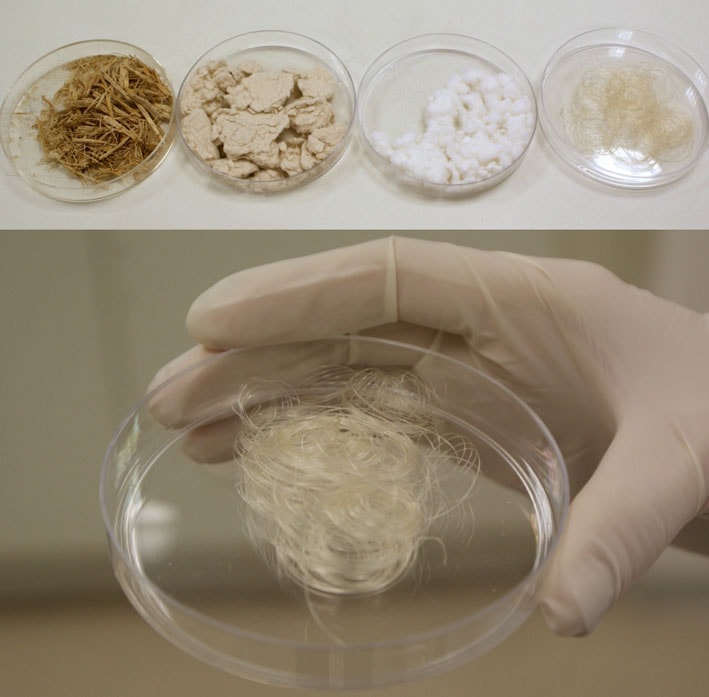

É possível combinar resíduos da cana-de-açúcar, como bagaço e palha, com derivados das cascas de camarões e lagostas para a fabricação de materiais de alto valor agregado? A engenheira industrial química e pesquisadora do IPT, Sirlene Maria da Costa, demonstra que sim em seu trabalho de pós-doutorado para o desenvolvimento de tecidos a partir da celulose, com incorporação de fármacos e enzimas para aplicações médicas como curativos para feridas e úlceras de pressão.

Segundo Sirlene, o projeto surgiu de uma combinação de propostas com a professora Silgia Aparecida da Costa, do Curso de Têxtil e Moda da USP Leste. “Tivemos a ideia de usar a mesma celulose para a obtenção de fibras têxteis destinadas a aplicações na área médica, que contivessem propriedades cicatrizantes e bactericidas”. O objetivo inicial do trabalho era o aproveitamento de resíduos no Brasil, e o bagaço e a palha da cana se mostraram opções interessante para a extração da celulose em razão de sua abundância na indústria sucroalcooleira. Saiba mais aqui.

A fabricante italiana de manequins Bonaveri lançou o primeiro manequim biodegradável do mundo chamado BNATURAL feito de BPlast, um biopolímero PLA contendo 72% de cana de açúcar, e BPaint, uma gama de cores produzidas 100% a partir de resinas e óleos à base de plantas naturais, solventes à base de casca de laranja, e sais de cobalto livre de dessecante e nafta. A Bonaveri contou com a parceria do Politecnico di Milano para superar o desafio de criar o primeiro manequim feito de materiais naturais e biodegradáveis que fosse ambientalmente consciente e esteticamente impecável. A pesquisa tem sido feita desde 2012. Saiba mais aqui.

Em Lençóis Paulista, no interior de São Paulo, a empresa FibraResist é primeira do mundo a transformar palha de cana-de-açúcar em papel. A empresa inovou ao buscar substitutos para a celulose de madeira utilizando um material bem brasileiro: a pasta celulósica, extraída da palha da cana-de-açúcar. Foram seis anos na tentativa de produzir o material. A preocupação com o meio ambiente começa já na lavoura. Nas plantações, a cana-de-açúcar não é totalmente colhida.

Cerca de 20% dela permanece no solo para a recomposição dos nutrientes. O restante segue para um inovador processo de fabricação, que em um primeiro momento consiste na limpeza e trituração da palha. Na sequência , é adicionado um biodispersante para separar a lignina (cola natural da palha). Após uma última hidratação, o material é transformado na pasta celulósica. Esse ciclo foi totalmente desenvolvido pela empresa e pautado em um sistema que evita o desperdício de água, a produção de resíduos e a poluição do ar.

O polietileno verde I’m greenTM é fruto da combinação de inovação, tecnologia e sustentabilidade. Após alguns anos dedicados à pesquisa e desenvolvimento, a planta de eteno verde da Braskem, inaugurada em setembro de 2010, marcou o início da produção do polietileno verde em escala industrial e comercial, conferindo à empresa a liderança mundial no mercado de biopolímeros.

A empresa Tetra Pak, líder mundial em embalagens cartonadas para alimentos, fez um acordo com a Braskem para o fornecimento de polietileno de baixa densidade (LDPE) I’m greenTM feito a partir de cana-de-açúcar, para compor as camadas protetoras de suas embalagens como também a tampa.

Desde 2014, a Tetra Pak utiliza o plástico verde como componente das camadas de suas embalagens produzidas no Brasil. A mudança para o polietileno verde significa que 100% das embalagens da Tetra Pak produzidas no Brasil, aproximadamente 13 bilhões, são compostas por cerca de 82% de materiais provenientes de fontes renováveis.

A Coca-Cola lançou uma garrafa pioneira feita de plástico 100% da cana-de-açúcar. Ou seja, o plástico derivado do petróleo ficou para trás. A embalagem da “PlantBottle” de acordo com a empresa, se parece com as tradicionais. O sistema de reciclagem também é o mesmo, mas o plástico feito a partir da cana e não do petróleo, tem uma “pegada ambiental” muito menor. O objetivo da companhia é produzir e usar exclusivamente PlantBottles até 2020.

O polietileno feito de etanol de cana da PlantBottle foi desenvolvido pela Braskem e agora está sendo reciclado em novos materiais para os carros Ford Fusion Energi. A montadora Ford está aproveitando a tecnologia das garrafas de Coca-Cola para o interior de seus veículos. As fibras plásticas das garrafas PlasticBottle foram transformadas em encostos de banco, assentos, encostos de cabeça, detalhes do painel e também headliners.

https://youtu.be/dihhVzWw4mA